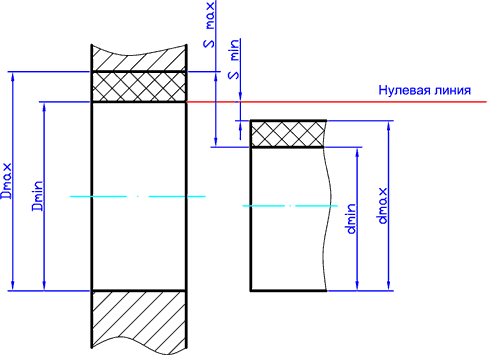

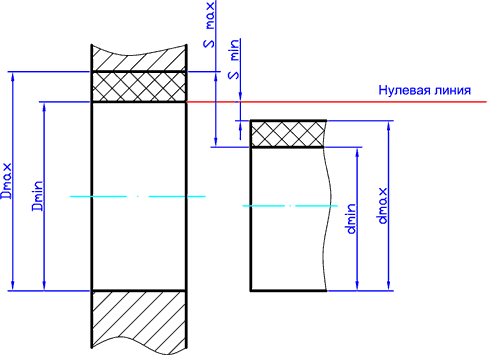

Smax=Dmax-dmin=ES-ei – максимальный зазор.

Sc=(Smax+Smin)/2 – средний зазор.

Ts=Smax-Smin – допуск зазора.

Допуски и посадки гладких соединений |

||

| +375-29- |

+375-29- |

|

| Резюме | Главная | Гостевая |

| Шероховатость | Базирование | ||

| Допуски формы и расположения | Обозначение баз | ||

| Посадки | Балансировка |

При сборке двух деталей, входящих одна в другую

различают охватывающую и охватываемую

поверхности. При этом детали называются

сопрягаемыми. Сопрягаемые детали могут быть

ограничены поверхностями различной формы –

цилиндрическими, коническими, винтовыми,

плоскими.

В производстве невозможно получить несколько

деталей с одинаковыми размерами. Поэтому при

разработке чертежа конструктор расширяет

диапазон, в котором может находиться

действительный размер, без нарушения

функциональности изделия.

Этот диапазон называется допуском.

Допуск – разность между наибольшим и

наименьшим предельным размерами.

На чертежах для удобства указывается

номинальный размер детали, который служит

началом отчета отклонений.

Различают верхнее и нижнее отклонение.

Верхнее отклонение –

алгебраическая разность между наибольшим

предельным и номинальным размерами.

Верхнее отклонение отверстия : ES=Dmax-Dн

Верхнее отклонение вала : es=dmax-dн

Нижнее отклонение отверстия : EI=Dmin-Dн

Нижнее отклонение вала : ei=dmin-dн

Поле допуска – область, ограниченная верхним и нижним отклонениями.

В зависимости от взаимного расположения полей допусков посадки делятся на три группы:

| Smin=Dmin-dmax=EI-es

– минимальный зазор. Smax=Dmax-dmin=ES-ei – максимальный зазор. Sc=(Smax+Smin)/2 – средний зазор. Ts=Smax-Smin – допуск зазора. |

|

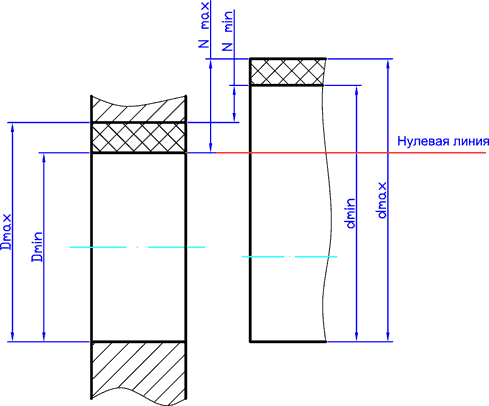

| Nmax=dmax

- Dmin=es - EI – максимальный натяг. Nmin=dmin - Dmax=ei - ES – минимальный зазор. Nc=(Nmax + Nmin)/2 – средний натяг. TN= Nmax - Nmin – допуск натяга |

|

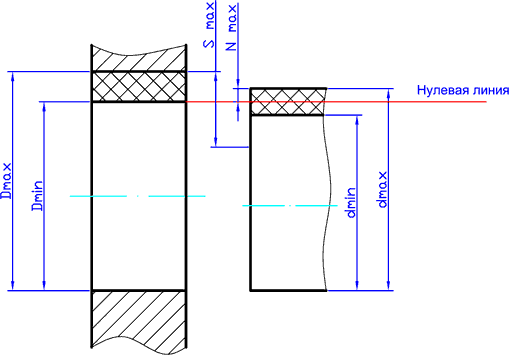

| Nmax=es - EI –

максимальный натяг. Smax=ES - ei – максимальный зазор. TN=TS= Nmax - Nmin= Smax - Smin – допуск посадки. |

|

Допуски и посадки должны обеспечивать требуемую работоспособность соединений при минимальной себестоимости.

Для удобства стандартизации посадок одна из деталей пары(отверстие или вал) выбирается основной .Расположение поля допуска этой детали остается постоянным, а характер посадки обеспечивается изменением расположения поля допуска детали, сопрягаемой с основной.

При выборе в качестве основной детали отверстия (система отверстия) характер посадки (зазоры, натяги) обеспечивают изменением величины и расположения полей допусков вала.

При выборе в качестве основной детали вала(система вала) – изменением величины и расположения полей допусков отверстий.

Система отверстия имеет преимущественное применение, так как достижения определенной степени точности валов технологически проще и экономичнее.

Система вала применяется в тех случаях, конгда для изготавления валов применяется калиброванный материал, при наличии большого числа точных посадок на одном валу.

В системе отверстия нижнее отклонения, а в системе вала верхнее отклонение равны нулю.

Всего предусмотренно 28 рядов основных отклонений для валов и такое же количество для отверстий. Для практического использованя с целью унификации изделий и инструмента отобрано оптимальное количество полей, удовлетворяющих требованиям промышленности.

Наиболее распространены следующие поля допусков:

Система отверстия:

| H6 | s5 | r5 | n5 | m5 | k5 | js5 | h5 | g5 | f6 |

| H7 | u7 | s6 | r6 | p6 | n6 | m6 | k6 | js6 | h6 | g6 | f7 | e8 | d8 | c8 |

| H9 | h9 | h8 | f9 | e9 | d9 |

| H10 | h10 |

| H11 | h11 | d11 | b11 | a11 |

| H12 | h12 | b12 |

(расчеты представлены в виде таблицы EXCEL. При открытии может возникнуть следующее сообщение :

Для расчетов необходимо знать шероховатость сопрягаемых поверхностей в Rz. Соотношение Ra и Rz приведены в таблице:

| Ra | Rz | Ra | Rz |

| 12,5; (10); | 40 | 1,6; (1,25) | 6.3 |

| 6,3; (5) | 20 | 0,8; (0,63) | 3.2 |

| 3,2; (2,5) | 10 | 0,4; (0,32) | 1.6 |